Caso del proceso de desalinización y decoloración de xilitol de Sunresin

1. Edulcorante natural: Xilitol

El xilitol es un edulcorante natural difícil de extraer, pero con numerosos beneficios. Es un compuesto orgánico originario de Finlandia y se extrae de plantas como abedules, robles, mazorcas de maíz y bagazo de caña de azúcar. En la naturaleza, el xilitol está ampliamente distribuido y se encuentra en diversas frutas, verduras y cereales, aunque en bajas concentraciones.

De hecho, es un intermediario en el metabolismo normal de carbohidratos, lo que lo convierte en un excelente sustituto del azúcar para personas con diabetes. El xilitol tiene muchas funciones, como endulzar, mejorar la salud hepática, prevenir la caries dental, ayudar a perder peso y estabilizar los niveles de azúcar en sangre. Se puede usar como sustituto del azúcar en los hogares para prevenir la diabetes y la obesidad causadas por el consumo excesivo de azúcar.

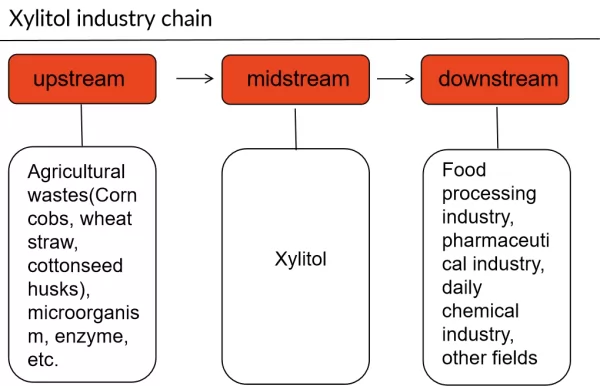

2. Aplicaciones industriales del xilitol en etapas anteriores y posteriores

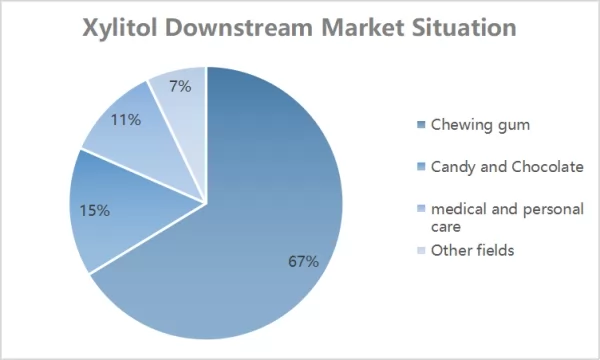

La cadena industrial del xilitol es relativamente simple. En la etapa inicial, el suministro de materias primas se basa principalmente en residuos agrícolas ricos en polisacáridos, como mazorcas de maíz, paja de trigo y cáscaras de semillas de algodón, así como microorganismos, enzimas y otras fuentes. La industria intermedia está compuesta por fabricantes y proveedores de xilitol, mientras que los usuarios finales se encuentran principalmente en las industrias de procesamiento de alimentos, farmacéutica, química diaria y otras. En el mercado final, el xilitol se utiliza principalmente en dulces, y varios tipos de dulces representan el 78,65% del mercado. En el sector mundial de chicles con xilitol, ocupa el primer lugar con una participación de mercado del 66,3%, seguido de los dulces y el chocolate con el 15,3% y el cuidado médico y personal con el 11,3%. Otros campos representan el 7,1% del mercado.

3. Estado actual de la industria mundial y nacional del xilitol

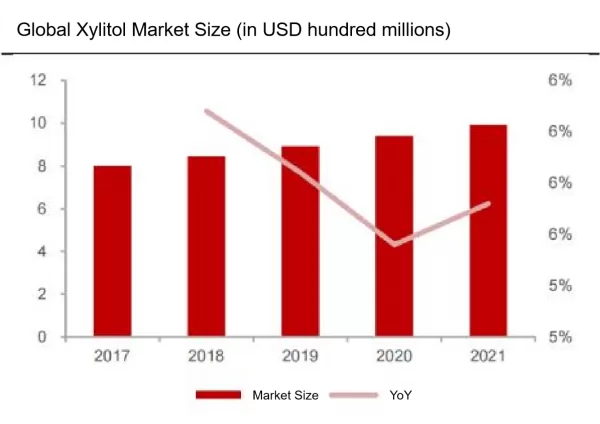

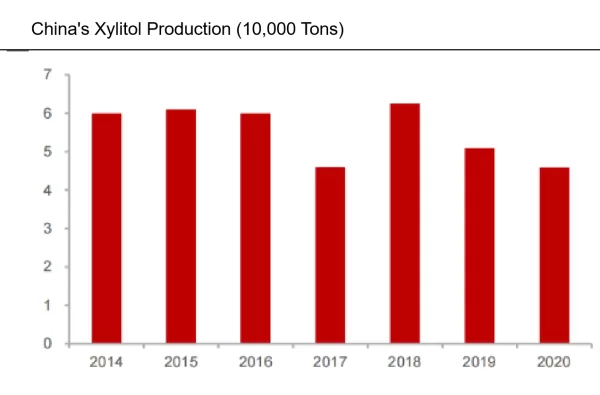

El tamaño del mercado mundial de xilitol ha aumentado año tras año, mientras que la producción de xilitol en China ha disminuido. El tamaño del mercado mundial de xilitol ha mostrado una tendencia al alza, pasando de 800 millones de dólares en 2017 a 993 millones de RMB en 2021, con una tasa de crecimiento anual compuesta (TCAC) del 4,4 % a 5 años. La tasa de crecimiento del mercado mundial de xilitol se ha mantenido estable, con un aumento constante de más del 5 % entre 2018 y 2021, alcanzando el 5,53 % en 2021. Se estima que el tamaño del mercado mundial de xilitol alcanzará los 1110 millones de dólares en 2023, lo que indica un importante potencial de mercado.

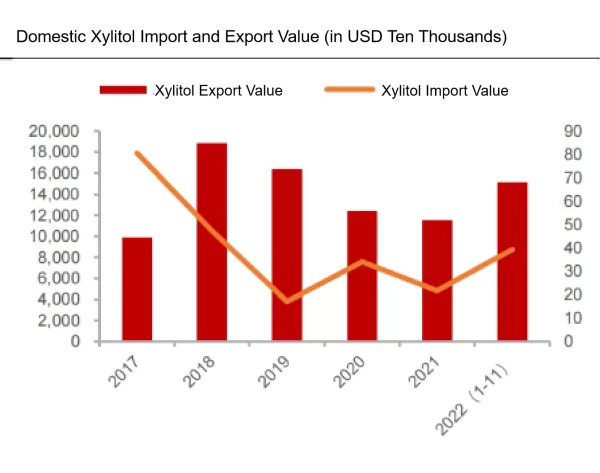

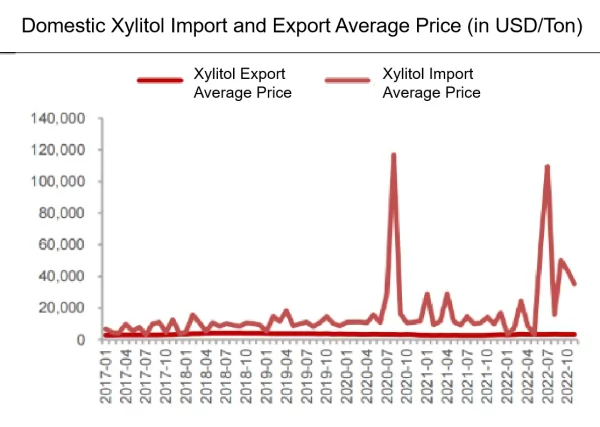

China es actualmente el mayor productor y exportador mundial de xilitol. Las exportaciones nacionales de xilitol generan ingresos significativos y mantienen precios de exportación estables. El volumen de importación de xilitol nacional es relativamente pequeño: el máximo fue de 805.600 USD en 2017 y el mínimo de tan solo 171.500 USD en 2019. Esto se debe principalmente a las grandes fluctuaciones en el precio de importación del xilitol, que superó los 100.000 USD/tonelada en 2020 y 2022. Además, el precio de importación del xilitol suele ser superior al de exportación. Las exportaciones nacionales de xilitol generan más ingresos, con montos de exportación que generalmente superan los 100 millones de dólares, alcanzando los 188 millones de dólares en 2018 y los 150 millones de dólares en noviembre de 2022, muy por encima de los 115 millones de dólares exportados en 2021. El precio promedio de exportación del xilitol nacional se mantiene estable en 3.000 dólares/tonelada, lo que indica unos ingresos relativamente estables por la exportación de xilitol.

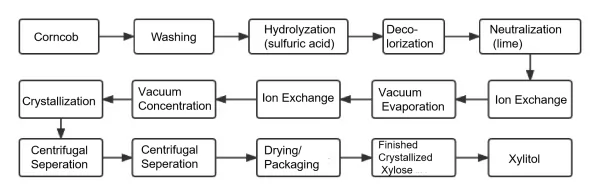

4. Selección de resinas para la producción de xilitol y soluciones de proceso

En respuesta a la alta presión osmótica de los productos de alcohol de azúcar sobre las resinas, Sunresin Technology ha desarrollado SEPLITA ® Monojet® LSF974 y SEPLITA ® Monojet® LSF9730 Resinas de intercambio iónico de partículas uniformes inyectadas, que se caracterizan por un tamaño de partícula uniforme, buena resistencia y larga vida útil. Además, el tamaño de partícula uniforme reduce la caída de presión en el lecho de resina, lo que resulta en una mayor capacidad de procesamiento de líquidos en línea en comparación con resinas convencionales como... SEPLITA ® LSF970 y SEPLITA ® LSF973 La resina también presenta una menor tasa de rotura y un mejor efecto de eliminación de impurezas, lo que puede mejorar significativamente la eficiencia de producción y reducir los costos de producción.

Además, Sunresin ha desarrollado el proceso de separación de sal cromatográfica continua SSMB y el proceso de intercambio iónico continuo para abordar el problema común del alto contenido de sal en azúcares de madera hidrolizados, como mazorcas de maíz y semifibras pegajosas.

Proceso de Cromatografía Continua de Lecho Móvil Simulado Secuencial (SSMB): Este proceso está diseñado para la separación de azúcar y sal del hidrolizado de xilosa con alto contenido de sal y pigmentos, utilizando una resina cromatográfica personalizada y un sistema que utiliza el mecanismo de exclusión iónica de la resina. Todo el proceso requiere únicamente agua pura sin consumo de ácidos ni álcalis, lo que permite la eliminación de más del 90 % del contenido de cenizas y pigmentos parciales. Esto reduce la carga en los sistemas de intercambio iónico posteriores, el uso de resina y, en consecuencia, el consumo de agentes regenerantes.

El proceso de intercambio iónico continuo simula el movimiento de la columna de resina a través de conjuntos de válvulas para mejorar la utilización y la eficiencia de la resina. Con la misma capacidad de producción, el consumo de resina es menor, y las columnas de resina multietapa pueden utilizar material, agente regenerador y agua de enjuague repetidamente, lo que reduce significativamente los costos operativos.

5. Aplicación del dispositivo de intercambio iónico continuo

Para maximizar las ventajas de rendimiento de la resina, Sunresin diseñó un dispositivo de intercambio iónico continuo más avanzado. Gracias a la disposición matricial de válvulas autocontroladas, permite cambiar y reutilizar rápidamente las columnas de resina, reduciendo considerablemente el consumo de materiales (ácidos, álcalis, agua) durante el proceso de producción.

La resina y el equipo pueden funcionar de forma continua y con alta utilización, proporcionando una materia prima estable e ininterrumpida para los siguientes segmentos del proceso. En comparación con los sistemas tradicionales de lecho fijo, el consumo de resina se puede reducir entre un 50 % y un 80 % y el de regenerante, entre un 35 % y un 60 %.